1、【标题】3座全球最大液化天然气储罐今天将同步升顶

【导语】

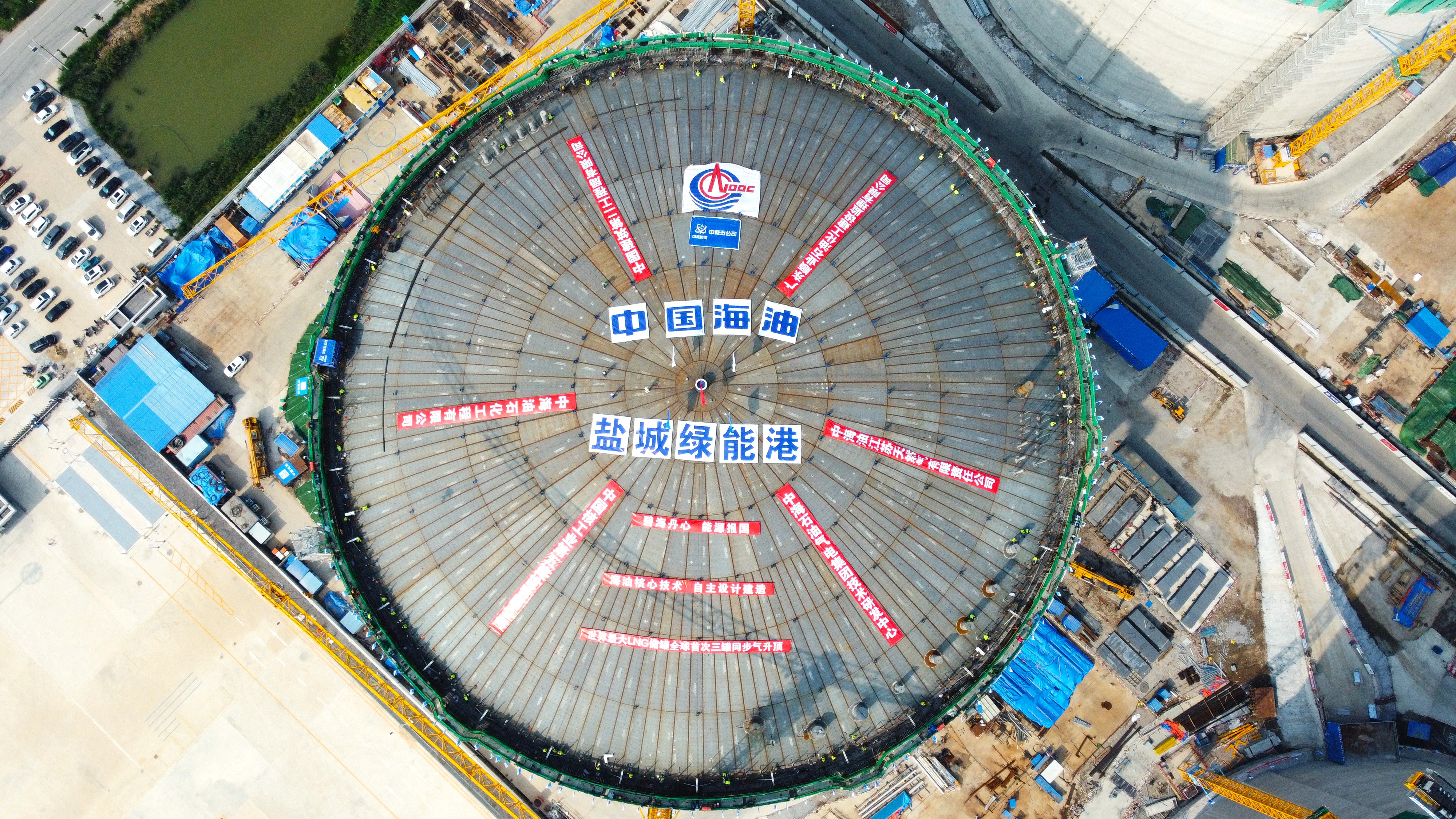

今天(9月7日)上午,3座由我国自主设计建造,全球最大的27万立方米液化天然气储罐将在江苏实现同步升顶。

【正文】

【现场】总台央视记者 张伟

这里是江苏省盐城市滨海港工业园区中国海油盐城“绿能港”施工现场,今天上午面积大约1个标准足球场,重量近1200吨的液化天然气储罐穹顶,将利用风机系统通过气压托升至60米的高空进行焊接作业。

【正文】

中国海油盐城“绿能港”是全球范围内一次性建设规模最大的液化天然气接收站项目,一期工程共建造4座22万立方米储罐和6座27万立方米储罐,总罐容250万立方米。这次储罐穹顶升顶,是储罐建造过程中技术难度最大、安全系数要求最高的施工工序。

【同期】中国海油盐城“绿能港”项目升顶副总指挥 李德强

我们通过平衡导向、储罐密封、升顶动力及智能监测四大系统,实时将数据传送至指挥平台,精准控制储罐升顶时的气压、速率、偏移度等参数,全面保障气压升顶的安全、稳定。

【正文】

中国海油盐城“绿能港”是国家天然气产供储销体系建设及互联互通重点规划项目,2023年底全部投产运行后,液化天然气年处理能力将达600万吨,相当于气态天然气85亿立方米,可供江苏全省民生用气约28个月。

【同期声】中国海油气电集团副总经理 杨勇

我们将积极推进大型、超大型液化天然气储罐的规划建设,珠海、宁波等地已有11座27万立方米储罐正在建设中,盐城“绿能港”2期10座27万立方米储罐项目前期工作也在加快推进中。预计到2025年底,中国海油将新增35.4亿方天然气储备容量,这将加快提升我国天然气应急储备能力,为保障国家能源安全贡献“海油力量”。

2.【全球最大液化天然气储罐升顶】气升顶技术:将千吨穹顶托升至60米高空

【导语】直径约100米,重量接近1200吨的大穹顶如何盖在储罐顶上的?多数人第一反应肯定是“吊上去”,之前的小型储罐通常采用吊装的方式,但现在大储罐的穹顶动辄上千吨,吊装难度太大,所以采用了更为高效、安全新型提升作业技术——“气升顶”,下面我们通过一个短片了解一下。

【正文】

“气升顶”,就是利用风机系统把液化天然气储罐穹顶,通过气压缓慢托升至储罐顶部的预定位置,与罐顶承压环实现契合。升起大穹顶至少需要50万立方米空气,这相当于在其中填充了7亿个足球。为了把这个庞然大物吹到60米的高度,施工人员安装了4台110千瓦的鼓风机作为动力系统。

为了确保过程中穹顶不会发生倾斜,倾覆,沿储罐一周平均分布由24组钢丝绳和滑轮组等组成的平衡导向系统,来保证储罐在升顶过程中按照设计路线进行提升。同时,外罐墙体和穹顶上也安装了压力、位移检测系统,通过数字智能监测平台实时监测,确保穹顶安全、平稳到达设计位置。

当穹顶升高至预定位置,在保持罐内压力的情况下,施工人员将其与罐壁顶端焊接,最终完成升顶。

3.【标题】3座全球最大液化天然气储罐成功同步升顶

【导语】

今天(9月7日)上午,3座我国自主设计建造,全球最大的27万立方米液化天然气储罐在江苏成功同步升顶,标志着我国超大型液化天然气储罐建造技术和项目管理水平再上新台阶。

【现场】

这里是江苏省盐城市滨海港工业园区中国海油盐城“绿能港”施工现场,随着3座重达千吨的储罐穹顶同步升顶成功,储罐主体结构已基本完成,将全面转入内部安装。

【正文】

中国海油盐城“绿能港”是全球范围内一次性建设规模最大的液化天然气接收站项目,一期工程共建造4座22万立方米储罐和6座27万立方米储罐,总罐容250万立方米。此次储罐穹顶气升顶相当于房屋上梁,是储罐建造过程中技术难度最大、安全系数要求最高的施工工序。

【同期】中国海油气电集团副总工程师 李峰

整个升顶过程中,实现穹顶旋转不超过0.12度,水平偏移不超过万分之七。此次成功实现3座储罐同步升顶,为大规模、批量化建设液化天然气接收站积累了丰富经验,也证明我国在超大型液化天然气储罐建造技术和项目管理能力达到世界先进水平。

整个升顶过程中,实现穹顶旋转不超过X度,水平偏移不超过万分之X,远远高于行业标准。此次成功实现3座储罐同步升顶,为大规模、批量化建设液化天然气接收站积累了丰富经验,也证明我国在超大型液化天然气储罐建造技术和项目管理能力达到世界先进水平。

【正文】

中国海油盐城“绿能港”是国家天然气产供储销体系建设及互联互通重点规划项目,不仅具有液化天然气接收、储存、外输功能,还配套了冷能利用、燃气发电、燃气制氢等多功能于一体,是综合性绿色清洁能源供应场站和重要枢纽。2023年底全部投产运行后,液化天然气年处理能力将达600万吨。

【同期声】中国海油气电集团副总经理 杨勇

我们将积极推进大型、超大型液化天然气储罐的规划建设,珠海、宁波等地已有11座27万立方米储罐正在建设中,盐城“绿能港”2期10座27万立方米储罐项目前期工作也在加快推进中。预计到2025年底,中国海油将新增35.4亿方天然气储备容量,这将加快提升我国天然气应急储备能力,为保障国家能源安全贡献“海油力量”。

4.【全球最大液化天然气储罐升顶】记者探访全球最大液化天然气储罐

【导语】全球最大的27万立方米液化天然气储罐结构怎样?是如何建成的?下面我们通过一个短片去了解一下。

【正文】

大型液化天然气储罐内部结构复杂,主要分为混凝土浇筑的外罐和耐低温的9Ni钢焊接成的内罐以及中间填充的保冷材料。

为保证能够牢牢地支撑住7万多吨重的储罐,每个储罐底都有长约75米,直径1.5米的桩基406根,在桩基之上浇筑一圈厚达1.6米的承台,这就构成了整个储罐的基础部分。

随后,近60米高的储罐将被分成14圈,从下至上开展每一圈的外罐混凝土浇筑,外罐的最厚处达到了1.2米。在外罐浇筑期间,会同时进行拱顶的预制、吊装和焊接,再进行气升顶工作,用鼓风机向密封的罐内吹气,将近1200吨的穹顶“吹”至60多米的高空,完成一次“重量级托举”。

后续进行的是储罐内罐焊接工作,将最长3.7米,宽约2米的钢板进行焊接,类似于电饭煲的“内胆”。内罐作为直接与液化天然气接触的容器,储存着零下162度的液化天然气,普通的钢材力学性会在低温下失效,因此专门选用了耐低温的材料——9镍钢。

内罐焊接完成后,在内外罐之间的缝隙里,填上膨胀珍珠岩等保冷材料,这样即使在30度的夏天,储罐内部还是能够保持“冷静”。

随着保冷的完工,只要再对储罐进行水压试验和气压试验,确保储罐的密封性完好,液化天然气储罐所有的建设工序就完成了。

5.【全球最大液化天然气储罐成功升顶】建造攻克软土地基 大跨度薄壳结构难题

【导语】

27万方储罐技术的成功研发,实现了多项关键技术突破,解决了大跨度薄壳结构稳定性分析等难题,使我国LNG储罐设计建造技术达到国际领先水平。

【正文】

LNG储罐升顶完成后,要在跨度近100米的穹顶上,浇筑近1.25万吨的混凝土。为保证穹顶结构稳定,中国海油通过非线性有限元技术,设计出稳定且自重轻的最佳方案,成功解决了大跨度薄壳结构稳定性的难题。

【同期声】中国海油盐城“绿能港”项目技术总监 陈团海

有限元分析技术作为储罐设计的核心技术,可以建立27万方储罐的有限元模型,把它划分成40多万个微小单元进行计算,分析近500种工况下,储罐受力和温度分布情况,从而确保储罐的安全性。

【正文】

为了满足储罐的抗震要求,中国海油将自主创立的“非线性时程法”应用于减隔震技术。该技术是指在储罐桩基与承台之间使用隔震支座,从而提高储罐的抗震能力。这是该技术首次应用于全球最大27万方储罐。目前,“非线性时程法”已被写入LNG储罐设计的国家标准。

6.【全球最大液化天然气储罐成功升顶】天然气消费高速增长 带动相关产业发展

【导语】随着我国加快推进天然气产供储销体系建设,国内液化天然气产业处于蓬勃发展态势,一大批液化天然气储备基地正在加紧建设,也带动了相关产业的快速发展。

【正文】

9镍钢是一种耐低温合金钢,能经受零下196℃低温的考验,是建造液化天然气储罐和运输船的关键材料之一,在多个战略领域具有极高的重要性。由于9镍钢的研发要求极高、难度极大,早期国内液化天然气项目大部分通过国外进口。经过15年技术攻关,目前我国已攻克9镍钢多项技术难题并实现产业化应用。

【同期声】中国海油盐城“绿能港”扩建项目部经理 任建勋

中国海油盐城“绿能港”一期工程建造的6座27万立方米超大型液化天然气储罐全部使用国产9镍钢,重量近2万吨,产品质量总体达到世界先进水平,在节约采购成本、缩短供货周期等方面具有明显优势。

【正文】

液化天然气产业的发展,还为我国液化天然气船舶建造、接收站关键装备技术突破等按下加速键。目前,我国已成为世界第二大液化天然气船舶建造国,自主研发制造的国内最大尺寸液化天然气卸料臂投入使用,整体性能指标达到国际先进水平。

7.【全球最大液化天然气储罐升顶】从进口到国产 储罐技术实现突破

【导语】

作为液化天然气产业链条中的核心装备,液化天然气储罐造价高昂,对安全性的要求极高,设计建造工艺十分复杂,是能源领域中的尖端技术之一。近年来,我国科技工作者经过持续技术攻关,储罐技术实现世界领跑。

【正文】

液化天然气储罐需要能稳定保持零下162摄氏度的超低温,还需能够经受火灾、爆炸、地震等极端工况考验,涉及结构、流体、材料、工艺等多学科,长期以来只有少数国家掌握该项技术。2006年我国第一座大型液化天然气接收站——广东大鹏液化天然气项目投产时,主要设备全部进口。

【同期】中国海油气电集团技术研发中心设计总师 肖立

当时,国内没有任何相关的标准规范或技术指南可以参考,我们只能通过反复研究国外承包商的储罐设计标准,对诸多技术点逐个解读,反推它背后的原理、设计的过程,从而为研发构建自己的技术体系奠定基础。

【正文】

经过多年技术攻关,技术团队先后攻克了低温应力分析技术、多场耦合仿真技术、储罐抗震及减隔震技术等难题。十年间,国内外采用中国技术建造的储罐已达66座,总容积1199万立方米,位居全球第一。

【同期】中国海油气电集团技术研发中心设计总师 肖立

现在,我们已经开始新一代逼近极限的30万方储罐的技术研发,以及地下/半地下液化天然气储罐、自支撑式液化天然气储罐、全混凝土新型液化天然气储罐、海上液化天然气储罐、装配式液化天然气储罐等新型储罐的研发,驶入了“技术无人区”,真正做到了从跟跑到领跑。