驯服“巨兽” 惠州石化煤制氢装置 运行从0到67天的蜕变

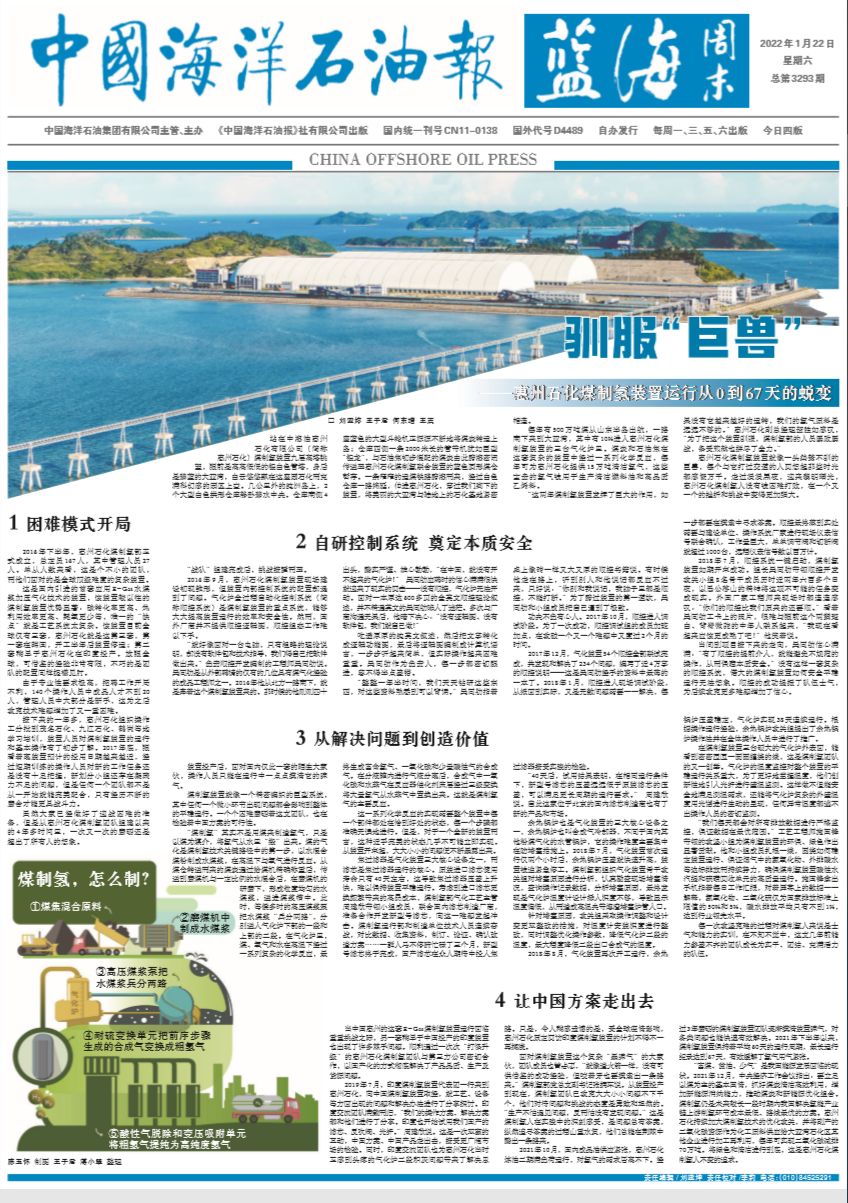

站在惠州石化煤制氢装置九层高塔眺望,眼前是高高低低的银白色管塔,身后是碧蓝的大亚湾,白云悠悠飘在这座因石化而充满科幻感的园区上空。

几公里外的纯洲岛上,2个大型白色拱形仓库静卧碧水中央。仓库南侧4座蓝色的大型斗轮机正源源不断地将煤炭转运上岛;仓库西侧一条2000米长的管带机犹如巨型 “银龙”,与石油焦初步混配的煤炭由此跨海密闭传送至惠州石化煤制氢联合装置的蓝色圆形煤仓暂存。

一条窄窄的运煤铁路跨海而来,经过白色仓库一路绵延,伸进惠州石化,穿过我们脚下的装置,将美丽的大亚湾与陆地上的石化基地紧密相连。

每年有500万吨煤从山东半岛出航,一路南下来到大亚湾,其中有10%进入惠州石化煤制氢装置的三台气化炉里。煤炭和石油焦在这套复杂的装置中经过一系列化学反应,每年可为惠州石化提供15万吨清洁氢气,这些宝贵的氢气被用于生产清洁燃料油和高品质乙烯料。

“这两年煤制氢装置发挥了巨大的作用,如果没有它越来越好的运转,我们的氢气原料是远远不够的。”惠州石化副总经理贺胜如感叹,“为了把这个装置驯服,煤制氢部的人员拼尽全力、连克难关。”

惠州石化煤制氢装置像一头桀骜不驯的巨兽,与它打过交道的人都感慨万千。但惠州石化煤制氢人没有被困难打败,在一个又一个挫折和挑战中变得更加强大。

1.困难模式开局

2016 年下半年,惠州石化煤制氢部正式成立,总定员167人,其中管理人员27人。团队虽大,但面对的是全球顶级难度的复杂装置。

这是国内引进的首套应用 E-Gas 水煤浆加压气化技术的装置,该装置较以往的煤制氢装置优势显著:碳转化率更高、热利用效率更高、耗氧更少等,唯一的“缺点”就是工艺系统甚为复杂。

该装置目前全球仅有三套,第一套在韩国,开工半年后装置停运;第二套稍早于惠州石化在印度投产。可借鉴经验非常有限。

与此同时,由于专业性要求极高,招聘工作开局不利,成熟人才较少,多为新手,这为之后攻克技术难题增加了又一重困难。

惠州石化随后分批组织操作工到茂名石化、九江石化、鹤岗等地学习培训,装置人员对煤制氢装置的运行和基本操作有了初步了解。

2017年底,距离装置的预计投用日期越来越近。虽然大家已经做好迎战困难的准备,但是从惠州石化煤制氢团队组建以来的4年多时间里,一次又一次的磨砺还是超出了所有人的想象。

2.自研控制系统 奠定本质安全

“战队”组建完成后,挑战接踵而至。

2016年9月,惠州石化煤制氢装置现场建设初现雏形,但装置内部控制系统的配置却遇到了问题。气化炉全过程自动化控制系统(简称顺控系统)是煤制氢装置的重点系统,能够大大提高装置运行的效率和安全性。

然而,国外厂商并不提供顺控逻辑图,顺控组态工作难以下手。“就好像面对一台电脑,只有粗略的理论说明,却没有软件包和技术指导,我们得自己把软件做出来。”负责顺控开发编制的工程师吴同舫说。

吴同舫是从外部聘请的仅有的几位具有煤气化经验的成品工程师之一。“在中国,就没有开不起来的气化炉!” 吴同舫应聘时信心满满,但很快就迎来了现实的挑战——没有顺控,气化炉无法开动。

面对一本厚达600多页的全英文顺控理论叙述,并不精通英文的吴同舫面临着瓶颈。多次与厂商沟通无果后,他暗下决心:“没有逻辑图、没有软件包,我们就自己做!”

吃透厚厚的纯英文叙述,再把文字转化成逻辑功能图,最后将逻辑图编制成计算机语言,听起来简单,但实际操作困难重重。吴同舫作为负责人,每一步都密切跟进,容不得半点差错。

“整整一年半时间,我们天天钻研,对这些资料熟悉到可以背诵。”吴同舫指着桌上像砖一样又大又厚的顺控书籍说。

有时候他走在路上,听到别人和他说话都反应不过来,只好说:“你别和我说话,我脑子里全都是顺控,不能打断。”为了跨过装置的第一道坎,吴同舫和小组成员全身心投入。

功夫不负有心人。2017年10月,顺控进入调试阶段。为了一次成功,顺控调试组的成员加班加点,在攻破一个又一个难题中又度过2个月的时间。

2017年12月,气化装置54个顺控全部联试完成,共发现和解决了234个问题,编写了近4万字的顺控说明——这是吴同舫经手的资料中最薄的一本了。

2018 年1月,顺控进入现场调试阶段,从纸面到实际,又是无数问题需要一一解决,每一步都要在摸索中寻求答案。顺控最终落到实处需要与建设单位、操作系统厂家进行现场仪表信号联合确认,工作量巨大,单单调节阀和切断阀就超过1000台,远程仪表信号数以百万计。

2018 年 7 月,顺控系统一键启动,煤制氢装置如期开车成功。组长吴同舫带领顺控开发攻关小组 8 名骨干成员历时近两年六百多个日夜,以愚公移山的精神将这项不可能的任务变成现实。

外国厂家工程师来现场时都连连感叹:“你们的顺控比我们原来的还要顺。”看着吴同舫工卡上的照片,很难与眼前这个两鬓斑白、背脊微驼的中年人联系起来,“我现在看起来应该更成熟了吧!”他笑着说。

当被问到项目接下来的走向,吴同舫信心满满:“有了顺控的提前介入,就能避免不规范的操作,从而保障本质安全。”没有这样一套复杂的顺控系统,偌大的煤制氢装置如何安全平稳运行无法想象。顺控的成功提振了队伍士气,为后续攻克更多难题增加了信心。

3.解决问题➡创造价值

装置投产后,面对国内仅此一套的“陌生人”,操作人员只能在运行中一点点摸清它的脾气。

煤制氢装置是一个精密编织的巨型系统,任何微小环节出现问题都会影响到整体的平稳运行。一个个困难磨砺着团队,也在检验着中国方案的可行性。

“煤制氢”其实不是用煤来制造氢气,只是以煤为媒介,将氢气从水里“搬”出来。煤的气化是煤制氢技术关键路径中的第一步,以水混合煤粉制成水煤浆,在高温下与氧气进行反应。从煤仓转送而来的煤炭通过给煤机精确称重后,传送到磨煤机与一定比例的水混合后,在磨煤机的研磨下,形成粒度均匀的水煤浆,送进煤浆槽中。

此时,等候多时的高压煤浆泵把水煤浆“兵分两路”,分别送入气化炉下部的一段和上部的二段。在气化炉里,煤、氧气和水在高温下经过一系列复杂的化学反应,最终生成富含氢气、一氧化碳和少量酸性气的合成气。

在分液罐内进行气液分离后,合成气中一氧化碳和水蒸气在反应器催化剂床层经过三级变换将大量氢气从水蒸气中置换出来。这就是煤制氢气的主要反应。

这一系列化学反应的实现需要整个装置中每一个部件都处在恰到好处的状态,每一个步骤都需准确无误地进行。

但是,对于一个全新的装置而言,这种近乎完美的状态几乎不可能立即实现。从装置开车起,大大小小的问题便不断暴露出来。

焦过滤器是气化装置三大核心设备之一,而滤芯是焦过滤器运行的核心。原装进口滤芯使用寿命只有40天左右,这导致焦过滤器压差上升快,难以保持装置平稳运行。

考虑到进口滤芯更换频繁带来的高昂成本,煤制氢部气化工艺主管周建欣带领小组成员,联合国内滤芯制造厂商,准备合作开发新型号滤芯,向这一难题发起冲击。

煤制氢运行部和制造单位技术人员连续奋战,对比数据、收集资料,制订、论证、确认改造方案。

所有人马不停蹄地忙碌了三个月,新型号滤芯终于完成,国产滤芯在众人期待中投入焦过滤器接受实践的检验。

“40天后,试用结果表明,在相同运行条件下,新型号滤芯的压差远远低于原装滤芯的压差,可以满足更长周期的运行要求。” 周建欣说。自此这家国内滤芯制造商也有了新的产品和市场。

余热锅炉也是气化装置的三大核心设备之一,余热锅炉也叫合成气冷却器,不同于国内其他粉煤气化的水管锅炉,它的操作难度主要集中在防堵塞措施上。

2018年7月,气化装置首次运行仅两个小时后,余热锅炉压差就快速升高,装置被迫紧急停工。煤制氢部组织气化装置骨干攻关组对堵塞原因进行分析,认真勘查现场堵塞情况,查询操作记录数据,分析堵塞原因,最终发现是气化炉温度计设计插入深度不够,导致显示温度偏低,从而造成高温夹带熔渣堵塞炉管入口。

针对堵塞原因,攻关组采取操作调整和设计变更双整改的措施,对温度计安装深度进行整改,同时调整优化操作参数,降低气化炉二段的温度,最大程度降低二段出口合成气的温度。

2018年8月,气化装置再次开工运行,余热锅炉压差稳定,气化炉实现 38 天连续运行。根据操作运行经验,余热锅炉攻关组提出了余热锅炉操作法并在全体操作人员中进行了推广。

在煤制氢装置三台硕大的气化炉外表面,能看到密密匝匝一圈圈缠绕的线,这是煤制氢团队的又一创举。

气化炉的温度监控对整个装置的平稳运行关系重大,为了更好地掌握温度,他们创新性地引入光纤进行壁温监测。这样做不但能安全地满足测温需求,还能将气化炉复杂的外壁温度用光谱进行生动的呈现,任何异常温度都逃不出操作人员的密切监测。

“我们每天都会对所有排放数据进行严格监控,保证数据在最优范围。”工艺工程师施国锋带领的攻坚小组为煤制氢装置的环保、绿色作出显著贡献。

他和小组成员扎根一线,围绕如何稳定装置运行、保证烟气中的氮氧化物、外排酸水等达标排放而持续努力,确保煤制氢装置酸性水汽提和硫磺回收单元的高质量运行。

施国锋拿出手机指着每日工作汇报,对着屏幕上的数据一一解释,氮氧化物、二氧化硫仅为国家排放标准上限值的50%和5%,酸水排放平均只有不到1%,达到行业领先水平。

每一次攻坚克难的过程对煤制氢人来说是士气和能力的实训,在不知不觉中,这支几年前能力参差不齐的团队成长为实干、团结、充满活力的队伍。

4让中国方案走出去

当中国惠州的这套E-Gas煤制氢装置运行面临重重挑战之际,另一套稍早于中国投产的印度装置也出现了许多棘手问题。顺利通过一次次“打怪升级”的惠州石化煤制氢团队与第三方公司密切合作,以国产化的方式彻底解决了产品品质、生产及货源问题。

2019年7月,印度煤制氢装置代表团一行来到惠州石化,向中国煤制氢装置取经,就工艺、设备等方面出现的问题和解决办法进行了分享探讨。

印度交流团队满载而归,“我们的操作方案、解决方案都和他们进行了分享。印度也开始试用我们国产的滤芯、反吹阀、光纤。”周建欣说。

这是一次双赢的互动,中国方案、中国产品走出去,接受更广阔市场的检验。同时,印度交流团队也为惠州石化当时正感到头疼的气化炉二段积灰问题带来了解决思路。只是,令人稍感遗憾的是,受全球疫情影响,惠州石化原定回访印度煤制氢装置的计划不得不一再搁浅。

面对煤制氢装置这个“暴脾气”的大家伙,团队成员也曾忐忑,“就像造火箭一样,没有可供借鉴的成功经验,但咬着牙也要摸索出一条路来。”煤制氢部党总支副书记张拥军说。

从装置投产到现在,煤制氢团队已攻克大大小小问题不下千个,他们对待问题和挑战的态度是勇敢和坦然的。

“生产不怕遇见问题,反而怕没有发现问题。”这是煤制氢人在实践中的深刻感受,是问题总有答案,纵然追寻答案的过程山重水复,他们总能在荆棘中踏出一条路来。

2021年10月,国内成品油供应紧张,惠州石化炼油二期满负荷运行,对氢气的需求居高不下。经过3年磨砺的煤制氢装置团队逐渐摸清装置脾气,对各类问题也能快速有效解决。

2021年下半年以来,煤制氢装置保持着平均60天的运行周期,最长运行纪录达到67天,有效缓解了氢气用气紧张。

“富煤、贫油、少气”是我国能源发展面临的现状。2021年12月,中央经济工作会议指出:要立足以煤为主的基本国情,抓好煤炭清洁高效利用,增加新能源消纳能力,推动煤炭和新能源优化组合。煤制氢仍是未来较长一段时期内我国解决氢能产业链上游制氢环节成本最低、路线最优的方案。

惠州石化持续加大煤制氢技术的优化攻关,并将副产的二氧化碳资源作为化工原料供应给大亚湾石化区其他企业进行加工再利用。将绿色和清洁进行到底,这是惠州石化煤制氢人不变的追求。