公司员工 “八仙过海”提质增效

文/司丽华

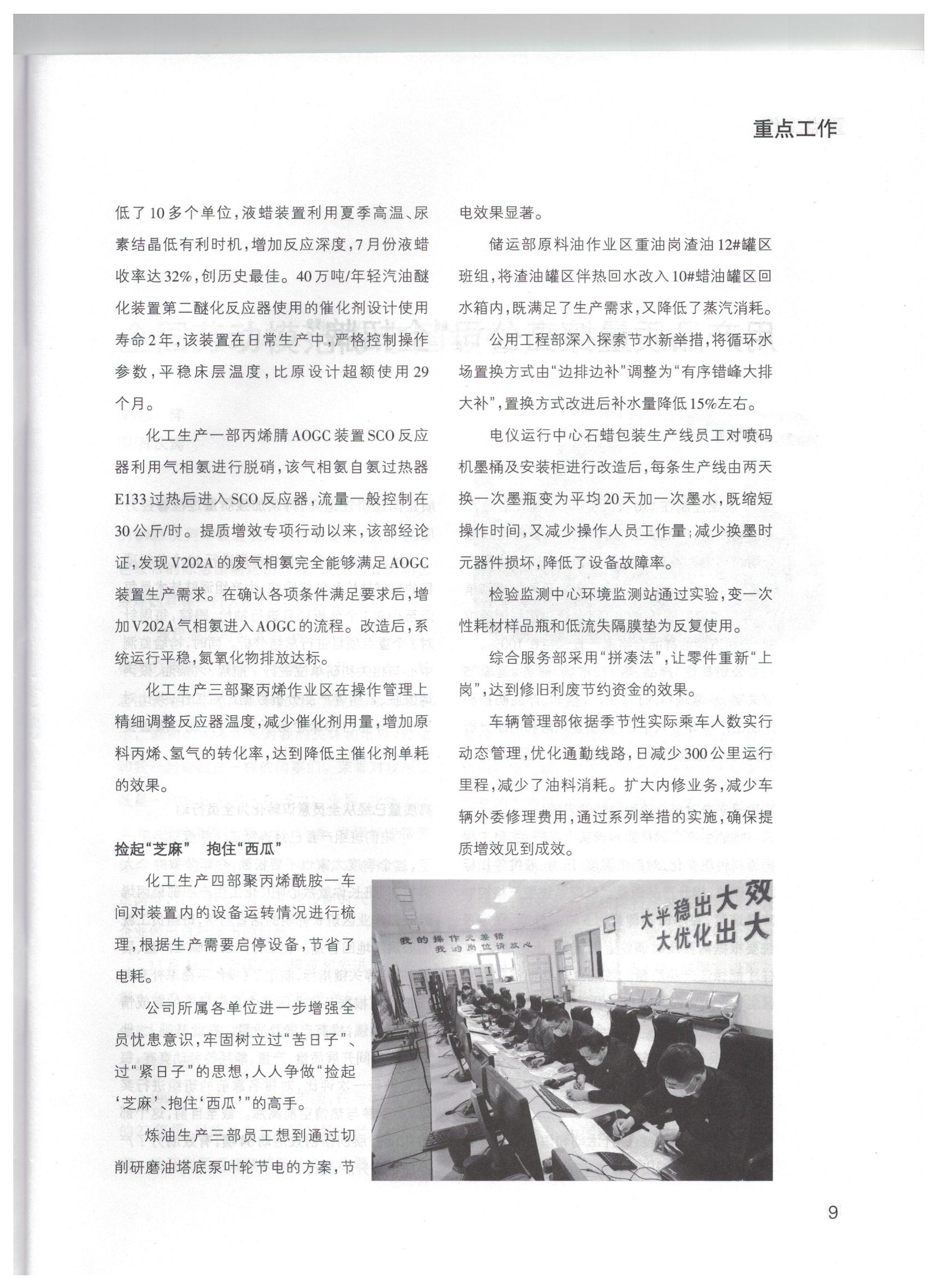

“八仙过海,各显神通”,公司所属各单位扎实推进提质增效专项行动。大家纷纷亮出有“独家特色”的高招儿、妙招儿,过“紧日子”“苦日子”,坚决打好打赢效益保卫战。

“劳模工作室”示范引领

从“个人光环”变为“企业财富”,公司以劳模和特殊人才创新工作室为依托,解决生产难题、推动技术创新、培养高技能人才、促进新时代优秀炼化企业建设。

在提质增效行动中,炼油生产二部以王东华劳模工作室为平台,发挥模范的示范引领作用。中国石油集团公司技能专家王东华提出了卸剂不启汽抽子建议,中国石油集团公司优秀青年李成提出了加氢改质装置熄灭加热炉长明灯和火嘴,两项建议实施后均达到降低成本的效果。截至目前,工作室成员实施提质增效项目27项,解决中国石油集团公司一线生产技术难题5项,申报国家专利项目1项。

检维修中心依托劳模工作室和班组创新创效岗位实践活动,开展技术攻关。员工发明了螺栓除锈专用工具,以前清洗100条螺栓1个人需要2个小时,现在只需30分钟即可完成。今年以来,员工先后发明并制作螺栓除锈专用工具、塔盘专用拆装工具等检维修作业中常用的专用工具3种共计52套,自主研制出性能更优的法兰劈开器。

化工生产二部积极发挥劳模工作室引领作用,带领员工自制软连接。磺酸盐作业区通过优化磺化反应器清洗时间达到节电效果,生产保障作业区将磺酸盐作业区监控系统国产化,原监控信号引入新的硬盘录像机,替换掉原硬盘录像机,有效节约了成本。

念好“精”字决 成本硬下降

精耕细作、优化生产运行创效益,精打细算、挖掘设备潜能增效益、精雕细刻,提升安全管控保效益,通过念好“精”字决,主要生产技术指标得到了硬改善、主要成本实现硬下降。

炼油生产一部一套ARGG装置综合能耗降低了10多个单位,液蜡装置利用夏季高温、尿素结晶低有利时机,增加反应深度,7月份液蜡收率达32%,创历史最佳。40万吨/年轻汽油醚化装置第二醚化反应器使用的催化剂设计使用寿命2年,该装置在日常生产中,严格控制操作参数,平稳床层温度,比原设计超额使用29个月。

化工生产一部丙烯腈AOGC装置SCO反应器利用气相氨进行脱硝,该气相氨自氨过热器E133过热后进入SCO反应器,流量一般控制在30公斤/时。提质增效专项行动以来,该部经论证,发现V202A的废气相氨完全能够满足AOGC装置生产需求。在确认各项条件满足要求后,增加V202A气相氨进入AOGC的流程。改造后,系统运行平稳,氮氧化物排放达标。

化工生产三部聚丙烯作业区在操作管理上精细调整反应器温度,减少催化剂用量,增加原料丙烯、氢气的转化率,达到降低主催化剂单耗的效果。

捡起“芝麻” 抱住“西瓜”

化工生产四部聚丙烯酰胺一车间对装置内的设备运转情况进行梳理,根据生产需要启停设备,节省了电耗。

公司所属各单位进一步增强全员忧患意识,牢固树立过苦日子、过紧日子的思想,人人争做“捡起芝麻,抱住西瓜”的高手。

炼油生产三部员工想到通过切削研磨油塔底泵叶轮节电的方案,节电效果显著。

储运部原料油作业区重油岗渣油12#罐区班组,将渣油罐区伴热回水改入10#蜡油罐区回水箱内,既满足了生产需求,又降低了蒸汽消耗。

公用工程部深入探索节水新举措,将循环水场置换方式由“边排边补”调整为“有序错峰大排大补”,置换方式改进后补水量降低15%左右。

电仪运行中心石蜡包装生产线员工对喷码机墨桶及安装柜进行改造后,每条生产线由两天换一次墨瓶变为平均20天加一次墨水,既缩短操作时间,又减少操作人员工作量;减少换墨时元器件损坏,降低了设备故障率。

检验检测中心环境监测站通过实验,变一次性耗材样品瓶和低流失隔膜垫为反复使用。

综合服务部采用“拼凑法”,让零件重新“上岗”,达到修旧利废节约资金的效果。

车辆管理部依据季节性实际乘车人数实行动态管理,优化通勤线路,日减少300公里运行里程,减少了油料消耗。扩大内修业务,减少车辆外委修理费用,通过系列举措的实施,确保提质增效见到成效。