静设备国产化率100%、动设备国产化率92%,中原油田普光分公司天然气净化厂国产化关键设备改造逐步走向自强自立,实现“从小到大、从简单到精密”

关键设备“中国制造”的华丽蜕变

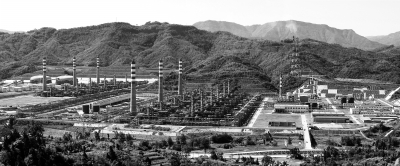

天然气净化厂施工人员正在安装国产化设备。李 想 摄

核心阅读

投产运行11年来,普光分公司天然气净化厂针对生产中多项行业难题,坚持开展协同创新,上演了国产化高含硫关键核心设备“从小到大、从简单到精密”的华丽蜕变,多项改造打破了国外技术垄断,助力气田突破安全运行瓶颈,更从侧面见证了我国石油石化系统依托创新驱动实现跨越发展的历程。

□李 想

4月下旬,普光分公司天然气净化厂第二联合装置检修拉开序幕。在此次检修过程中,该厂国外进口的末级硫冷凝器、尾气焚烧余热锅炉等关键设备成功更新换代,全部换成“中国制造”。至此,该厂联合静设备种类国产化率达100%,彻底摆脱了对“洋设备”的依赖。

截至4月底,天然气净化厂累计向“川气东送”沿线地区供气660亿立方米,为长江经济带发展提供了源源不竭的绿色动能,生产硫黄1900余万吨。11年高产稳产路,该厂高举“创新”这面大旗,依托国家“十二五”“十三五”重大专项、集团公司“十条龙”攻关项目和自身搭建的“产学研”平台,瞄准核心技术、关键装备,在“中国制造”道路上负重前行、砥砺奋进,取得了一项又一项振奋人心的成果。

目前,天然气净化厂静设备国产化率达100%、动设备国产化率达92%,填补了国内多项技术空白,为普光气田长远发展夯实了坚实的设备基础,也增强了我国在高端涉硫设备制造领域的话语权。

一场没有硝烟的战争,却催人奋进

普光气田作为国内首座投入生产运营的海相整装高含硫气田,拥有亚洲规模最大的天然气净化厂,12列联合装置年处理井口气量达120亿立方米。建设初期,该厂关键设备进口量庞大,占核心设备总数的90%以上,易损件更是占60%以上。

然而,随着生产时限的延长,这些进口设备故障不断增多,同时受采购周期长、选择余地小、修复难度大、维修费用高等因素的影响,部分进口设备“带病工作”,严重制约了全厂的安全生产运营。

2012年6月,该厂净化工艺关键装置余热锅炉开裂,引发反应器冷凝器、胺液冷凝器相继出现泄漏;2015年,第五联合装置中的克劳斯风机因“水土不服”导致整列联合装置停机3个月……日渐频发的设备问题不仅造成了大量的经济损失,而且严重影响了整个气田的生产运行节奏。另外,由于高含硫的特性,该厂对安全环保等方面的要求也越来越高,部分进口设备的性能也即将到达“上限”。

“苦于没有核心技术,我们不得不接受国外制造商提出的‘问题产品不退不换’‘排队服务’等苛刻条件。”普光分公司副经理商剑峰坦言。

形势逼人,挑战逼人,使命逼人。近年来,天然气净化厂以“保障国家能源安全”为己任,提出了开放创新的理念,依托国家“十二五”“十三五”科技重大专项和集团公司“十条龙”攻关项目,以企业为主体、以市场为纽带,联合国内著名设计院所、国内具有领先水平的制造企业、系统内科研院所,组建“产学研”相结合的攻关团队,按照“先导试验、逐步推广”的原则,对进口设备及备件从工艺设计、制造等关键技术发起一次又一次猛攻,誓要将核心技术完全掌握在自己手中,在不断夯实普光气田运行基础的同时,增强企业核心竞争力。

砥砺奋进十余载,结出硕果累累

日前,天然气净化厂主导研发的国产化半富胺液泵在第三联合装置成功投用,目前运行稳定,各项性能堪比国外先进水平,可完全替代进口设备。

半富胺液泵是净化工艺的关键装置,结构复杂,仅内部零部件就多达数千种,国产化攻关在我国尚属首次。2017年底,该项目成为中国石化“十条龙”攻关项目之一。随即,该厂开启“闭关”模式,集结各路专家、技术精英倒排节点计划,历时3年,经过无数次试验,最终研发出抗震性能优良的国产化双端面机械密封,攻克了“对转子组件跳动和垂直度误差更好地补偿”这一行业公认难题,有效延长了机械密封使用寿命。

没有一蹴而就的成功,只有日积月累的坚持。11年不懈努力,普光气田天然气净化厂在国外技术封锁、国内无经验借鉴的情况下,攻坚克难、越战越勇、精益求精,关键核心装置国产化取得了一系列成果。从直径只有几厘米的密封圈,到上千万元的大型机组;从动静设备,到水、电、分析仪、催化剂,天然气净化厂在“中国制造”这个舞台上演了“从小到大、从简单到精密”的华丽转变,涵盖了净化工艺全流程、全种类。截至目前,该厂静设备国产化率达到100%、动设备国产化率达92%,整体设备国产化率达86%。

“与‘洋设备’相比,国产化设备拥有更高的性价比,在节能降耗和低碳减排方面发挥了巨大的作用,拉着经济和社会效益的‘马车’一路前行。”中原油田采气首席专家朱德华介绍。

该厂闪蒸汽回收项目国产化改造完成至今,一直保持平稳运行,实现了蒸汽最大程度地回收利用,减少了火炬放空损耗,每年可节约燃料气4500万立方米,创效超6000万元;实施的液硫池等多套设备国产化改造的成功,让全厂二氧化硫减排率高达70%,远优于国家环保标准,清洁生产达国内领先水平。这些都是该厂关键设备国产化诸多“战果”中的缩影。

利用联合装置检修间隙,天然气净化厂让越来越多的“中国制造”代替了“洋设备”,拥有了科学对比同类进口设备和国产化设备性能参数、实施国产化设备档案系统管理等成熟经验,也掌握了国产化设备、配件和进口设备“匹配”的妙招。

勇于突破,自主创新释放“裂变效应”

今年初,普光分公司天然气净化厂国产化水解催化剂现场应用成功,标志着该厂同时掌握了克劳斯炉反应催化剂、加氢催化剂、水解催化剂三种运营技术。这在我国尚属“头一份”,在世界上也是凤毛麟角。而在天然气净化厂,这样“从0到1”的突破却不是第一次。

11年来,该厂关键核心设备国产化改造项目有50余个,其中全国首例项目就有20余个。在清洁能源开发进入黄金时代的当下,这些“首例”不仅在元坝天然气净化厂等国内同类型气田应用,而且带动了国内相关设备制造水平的提高,增强了我国在涉硫装备制造领域的话语权。

普光分公司天然气净化厂国产化改造的末级冷凝器和中间胺液冷却器中的核心技术均出自甘肃蓝科高新装备股份有限公司。该公司过去研发的多为常规石油器械装备。在与天然气净化厂的合作中,该公司主攻高端涉硫装备制造,培育形成了多项核心技术,填补了国内空白,其产品更是远销伊朗、南苏丹、土库曼斯坦等国际市场。

据统计,仅近几年,与普光分公司天然气净化厂开展合作的涉硫装备供应商就增加了30余家。如宝山钢铁股份有限公司、天津钢管集团公司、淄博华庆耐火材料有限公司等,均在这里收获了沉甸甸的“果实”,研发的多项产品打破了国外供应商垄断市场的局面,部分涉硫装备供应价格下浮在30%以上。