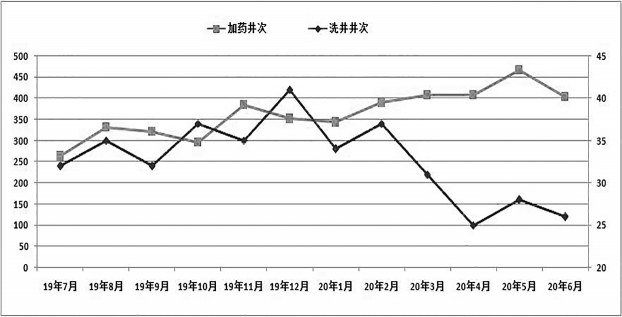

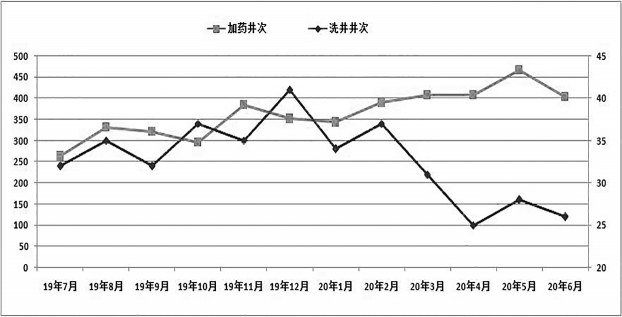

作为勘探开发建设30多年的老油田,如何通过精细管理提质增效,成为二连分公司蒙古林油田的重要课题。二连分公司以蒙古林油田为试点,借助数字化油田系统,深入开展大数据挖掘与应用,将信息化与清防蜡管理相结合,探索以“加药为主、热洗为辅、电加热清蜡并重”的油井清防蜡管理方式,较好地解决了老油田管理中面临的单井清防蜡难题,有效提升了单井采油时率。目前,二连分公司借助蒙古林油田数字化平台,通过智能分析运用大数据,实施清防蜡结构调整115井次,与去年同期对比,油 井 维 护 检 泵 率 下 降5.95%,检泵周期延长 118天,节省检泵费用28.6万元;洗井井次由每年520井次下降到每年383井次,年节约洗井费用38.6万元。

深化运用 调整制度

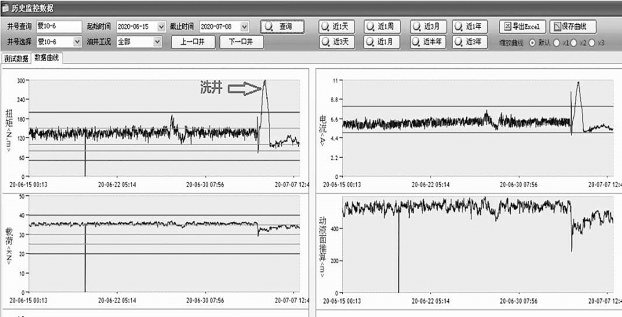

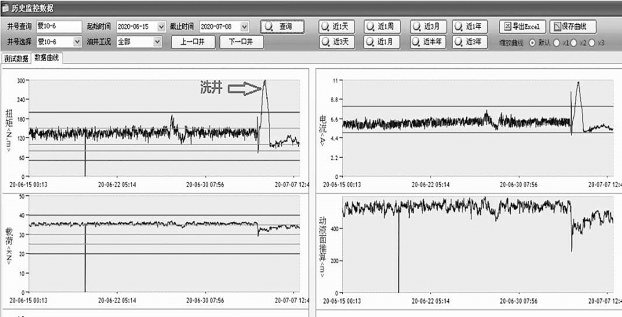

蒙古林数字化油田建成后,单井扭矩、载荷、电流、示功图生产数据每10分钟上传一组,实现了对单井的实时监测。技术人员依靠单井日报数据应用分析系统、数字化监控系统及清防蜡统计资料,根据采集数据曲线变化,结合现场实际生产情况进行综合分析,制定清防蜡制度。洗井周期是以螺杆泵扭矩、电流、载荷三条曲线和抽油机示功图形状无异常变化为基准参考面,若示功图无明显变化,采取持续延长洗井周期的方法;发现示功图图形叠加或螺杆泵三条曲线发生异常变化,及时安排洗井,洗井周期即以本次洗井时间确定。

借力平台 智能监测

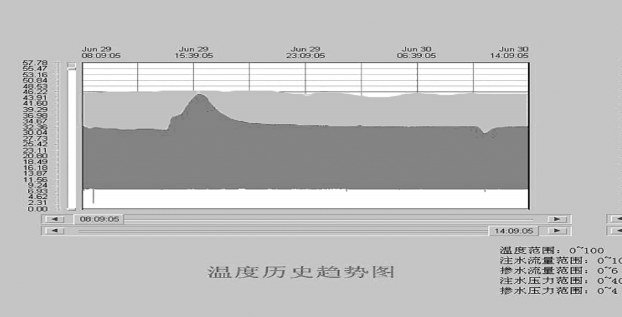

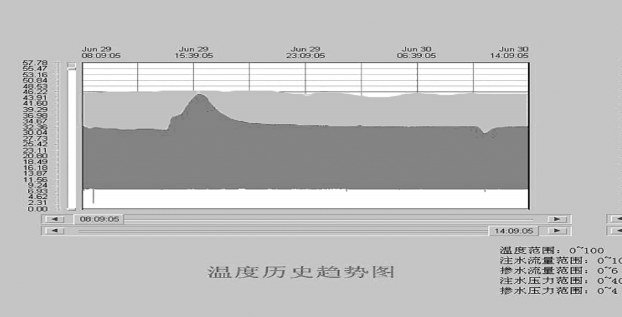

为保障洗井质量,分公司由专人监督洗井质量。同时,利用数字化平台,实时监测单井压力及回站温度。通过上传的单井压力及回站温度变化,分析洗井时间及洗井温度,实现对洗井过程的监控,判断洗井质量的好坏。

员工判断洗井合格的标准为:热洗工作完成后,需要通过数据监控平台对单井扭矩、电流、产液这3项指标曲线变化情况进行监测。扭矩、电流曲线在洗井后 7 天内没有明显上升,单井产液不得低于洗井前水平,泵况落实正常,各项指标全部达到要求,则洗井合格。

精准施策 调整结构

分公司主动尝试调整油井清防蜡结构,由原来的“热洗为主、加药为辅”的清防蜡制度,逐步转变为以“加药为主、热洗为辅、电加热清蜡并重”的清防蜡制度。根据不同区块的油品特性及结蜡特点,分类研究清防蜡方式,精准施策管理。针对砾岩油藏底水能量充足、原油物性相对较好的特点,不洗井或少洗井;针对砂北含水相对较低、油稠、物性差的特点,加大电加热治理力度;针对砂中、砂西含水高、热洗效果差的特点,主要以加药为主开展清防蜡,形成了清防蜡工艺由“热洗为主”转变为“以防为主,以清为辅”的技术思路。